淮安捷泰新能源科技有限公司

淮安捷泰新能源科技有限公司投资12.6亿元启动智能工厂建设,通过部署5G+工业互联网平台,集成AGV全域物流系统、AI视觉检测设备及数字孪生系统,着力破解传统制造模式下效率瓶颈、质量波动和人力依赖等核心问题,直接为公司创造了显著的经济利益,为打造光伏行业首个实现“黑灯生产”的N型电池片智能制造标杆打下坚实基础。

在全球能源结构转型与“双碳”目标驱动下,光伏产业迎来爆发式增长,N型电池片因其26.7%以上的转换效率及更低衰减率,成为新一代主流技术路线。捷泰新能源作为全球TOP5专业电池片制造商,面对年产能30GW的规模化生产需求,传统人工操作模式暴露出三大痛点:一是生产节拍受限于人工效率,单线日均产出低于行业标杆15%;二是工艺参数人工调节滞后,导致批次间效率波动达0.3%;三是洁净车间人工作业带来微粒污染,影响产品良率。

(一)构建“端—边—云”协同架构

部署1200台工业物联网终端设备,实现112道工序设备数据全采集,通过5G+MEC边缘计算节点将数据处理时延压缩至8ms。搭建光伏行业首个N型电池专属工业互联网平台,集成MES/SAP/WMS/CRM/SRM/OA等多个核心系统,日均处理数据量达1.2PB。

(二)创新AI驱动型工艺优化

开发多物理场仿真模型,基于280万片历史生产数据训练工艺参数自优化算法,实现扩散温度、丝网印刷压力等18项关键参数动态调节,使效率标准差由0.25%降至0.08%。配置36套高精度机器视觉系统,对2.4m×1.3m大尺寸硅片的0.01mm级栅线缺陷实现毫秒级识别。

(三)重构全要素数字孪生体系

建立涵盖设备健康度、环境洁净度、能耗强度的三维工厂镜像,通过虚拟调试将新品导入周期从45天缩短至22天。开发预测性维护模型,基于振动频谱分析提前72小时预警设备异常,使非计划停机时间下降67%。

搭建覆盖8大车间、46条产线的三维可视化平台,通过1:1建模实现设备状态、能耗数据、物料流转的分钟级同步映射。开发工艺仿真优化模块,运用蒙特卡罗算法对丝网印刷线宽、PECVD膜厚等关键指标进行十万量级模拟验证,将新产品导入周期从72小时缩短至8小时。建立质量反向追溯系统,基于区块链技术实现每片电池158项过程参数的不可篡改记录,缺陷定位时效提升85%。

(四)打造立体化物流网络

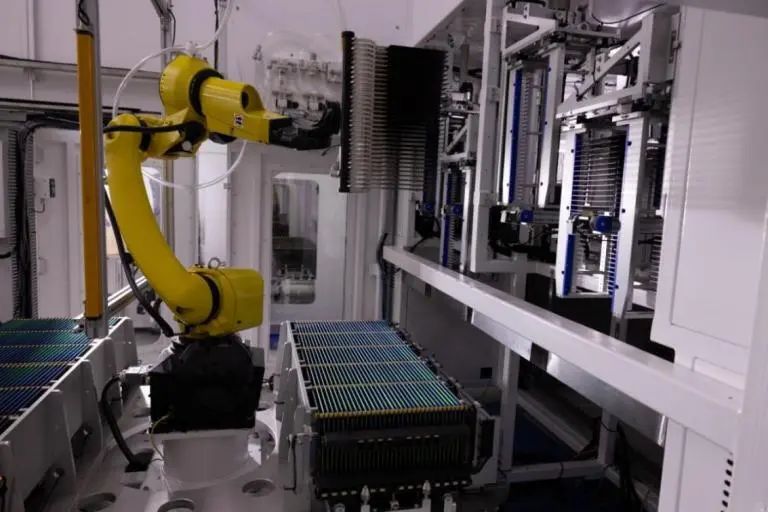

投用128台举升式AGV与32台悬臂机器人,构建涵盖立体仓库、洁净通道、工艺缓冲区的三级物流体系,物料周转效率提升210%。创新应用磁悬浮传输技术,在1000级洁净环境下实现硅片零接触搬运,碎片率控制在0.03‰以下。

开发智能供料预警系统,集成ERP、MES数据流实现靶材、银浆等18类耗材的存量预测,备料准确率提升至99.6%。构建厂区间互联的智慧物流中台,通过运筹学算法优化载具调度,物流车辆周转效率提高40%。

公司实施智能工厂建设项目后,成效颇为显著。生产效率实现了约8%的提升,生产订单完工及时率达到95%以上,产品不良率下降了11%,客户增长量提高了5%,直接为公司创造了显著的经济利益。此外,智能工厂的建设亦缩短了产品交付周期,提升了客户满意度,增强了市场竞争力。

在新能源行业中,捷泰新能源的智能工厂项目已成为行业标杆。其“端—边—云”协同架构、以人工智能驱动的工艺优化、全要素数字孪生体系以及立体化物流网络等创新实践,为同行业企业提供了可资借鉴的经验。特别是在能源管理和仓储物流管理方面的智能化应用,更是为行业树立了新的标杆,推动了整个行业的智能化升级。

在智能工厂建设中,捷泰新能源积累了丰富经验。高层领导坚定推进智能化转型并持续投入,是项目成功的关键;跨部门协作机制的建立,保障了各阶段工作无缝衔接,提升了实施效率;对新技术、新设备的快速学习与应用能力,使其短时间内掌握前沿技术,推动生产革新。

面对建设中的问题,捷泰新能源积极应对。初期技术选型时,组织专家团队调研评估,选出适合自身的方案;实施遇技术瓶颈,与供应商协作攻克;针对员工不适应新系统设备,加强培训以提升其技能与数字化素养。

但智能工厂建设并非坦途。项目初期因对转型复杂性和长期性认识不足,资源分配与时间管理有欠缺;数据整合分析时,因标准和接口不统一,数据共享协同困难。这些教训提示,未来智能化转型需谨慎制定计划,加强跨部门沟通,合理配置资源,注重数据标准与接口统一,以提升数据共享协同效率。