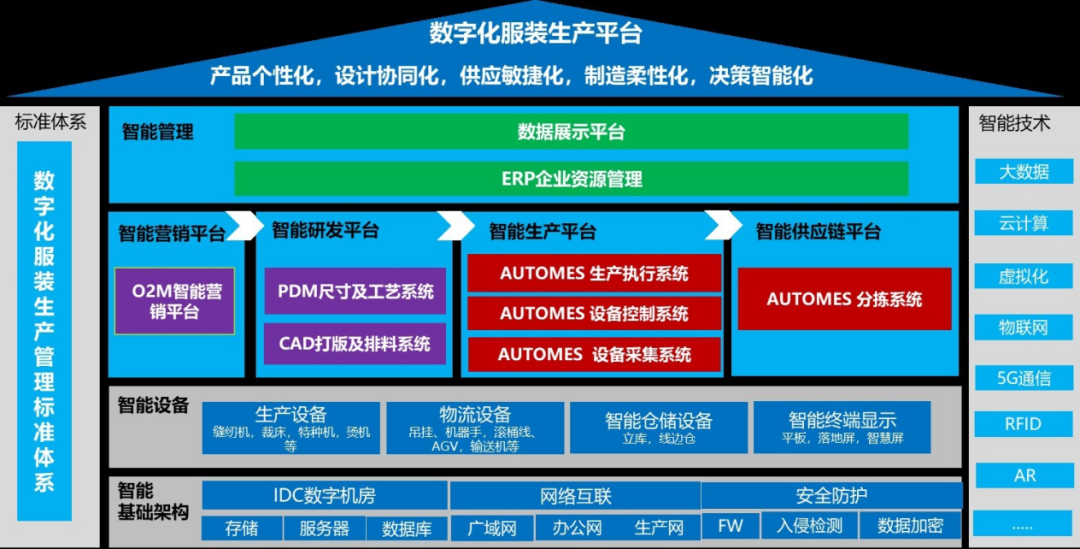

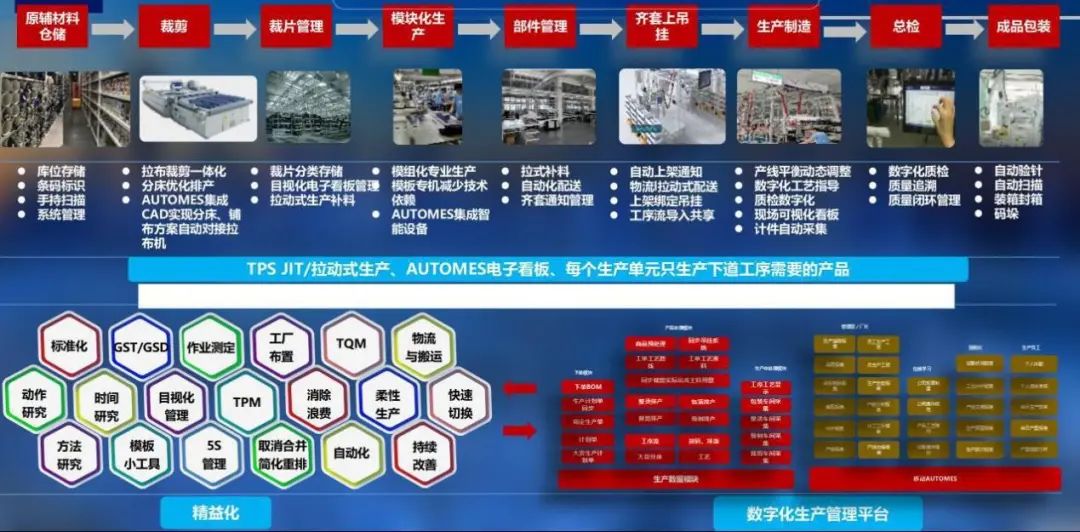

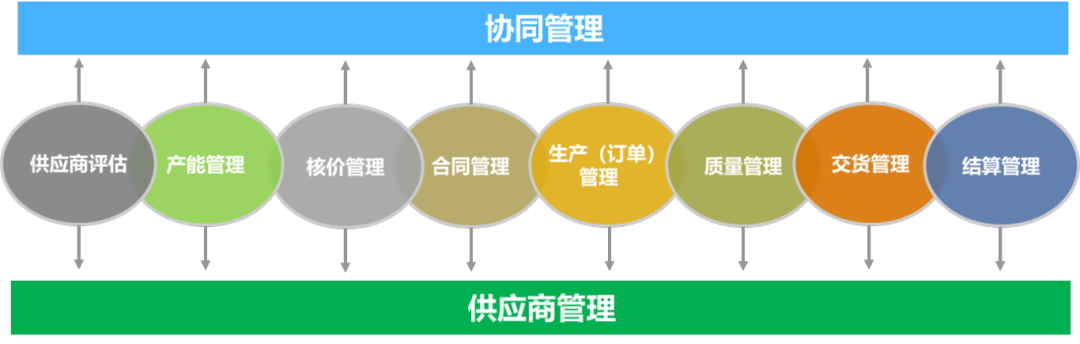

海澜之家集团股份有限公司 海澜云服智能工厂建设后,实现足不出户七天交付的个性化定制服务——1天下单,4天制作,2天送达。 海澜之家作为连续十年保持国内男装市场占有率第一的行业龙头,在服装智造领域取得了较好的成绩,对有个性化定制和团体定制需求的企业、探索智能制造、数字化转型的企业都具有很强的示范和影响力,推广示范典型场景,可带动服装行业智能制造水平提高和高质量发展。 海澜云服智能工厂以“足不出户就能穿到量身定制的西服”为立意点,实现足不出户七天交付的个性化定制服务,打造从C端用户自助下达到自动化生产实现快速交付的全流程智慧企业。集成数字管理系统,综合利用5G、大数据、物联网、人工智能等新一代信息技术,构建产品个性化定制服务平台,推进生产制造流程改造,深化大批量个性化定制服务。 图 海澜云服智能工厂总体实施架构 图 智能工厂建设内容 结合先进技术和现代供应链管理的理论、方法和技术,搭建供应链协同管理平台,实现供应链资源高度整合,促进和提升供应链节点企业间的战略伙伴关系,提高公司市场占有率和服务水平。 图 供应链协同管理平台实施架构 智能排产调度:MES系统能够根据订单量、款式、物料、工序、设备、班组历史计划等约束条件生成每条生产线的工单信息,并对每条生产线每个工单的开工日期与结束日期进行排产。 产线柔性配置:运用5G网络、智能化设备建立高柔性生产系统,组建最小生产单元,围绕客户需求开展制造资源的自动配置和柔性调度,强化与上下游企业的产能共享和联动运作,满足多品种、大批量、生产换线频繁的个性化定制需求。 图 碟状生产链的现场 物流精准配送:MES系统和WMS系统的集成,并通过5G技术的应用,实现AGV自动配送、路径优化、动态调整,实现各工段间的物流准时传递,在智能仓储中实现在制品或成品的自动分拣与自动传递。配送模式从“捆包流”升级为“单件流”,从而实现生产过程的数字化、部件化以及智能化。 海澜云服智能工厂建设后,实现足不出户七天交付的个性化定制服务—1天下单,4天制作,2天送达。工厂实现生产效率提升23%、面料利用率提高至89%,远超于行业一般水平的60%,产品质量损失率下降20%、设备利用率提高47%,推动节能减排。供应商准时交付率从99.59%提高至 99.93%,采购费用率下降20%,订单配送周期缩短67%,建成了具有行业示范意义的供应链智慧服务平台。同时,培养了一个技能专业、经验丰富、层次合理近千人的智能制造专业创新团队。 工厂以客户为中心,对消费需求动态感知,打造用户直连、个性化大批量定制的新模式。通过建立产品、工艺知识库,自主设计智能蝶状生产链、柔性控制系统,引入激光裁床、工业机器人、双层智能吊挂线等智能装备,集成新一代信息技术,并结合供应链协同平台建设,整合上下游资源,推进纺织服装产业集群化发展、智能化改造,实现服装行业链供应链深度融合,实现供需精准匹配与动态平衡。 工厂在行业内率先完成基于5G服装个性化定制与团体定制的大批量精准裁剪的系统建设,促进产业链供应链深度融合,不断增强供应链赋能产业发展效率,加强江苏省纺织服装产业协同发展,不断壮大产业规模能级。 海澜云服智能工厂以智能创新为核心,打造服装行业智能制造标杆。自主设计智能蝶状生产链与柔性控制系统,开发POD产品研发平台,集成信息系统实现个性化定制生产模式,搭建供应链平台提升响应速度与灵活性,推动行业技术创新。 项目实施后经济效益与社会效益显著,增强企业竞争力的同时为行业提供参考,带动场景建设复用,提高产业链信息化水平。目前智能工厂与智慧供应链已初步建成,后续将持续优化并向行业推广,重点在模式创新、产业生态与绿色发展上突破,助力服装行业工业互联网与智能制造价值跃升。 海澜云服智能工厂和智慧供应链已初步建成。后续将持续优化、迭代提升,向行业、区域企业推广。同时将在模式创新、产业生态、绿色发展上重点突破。