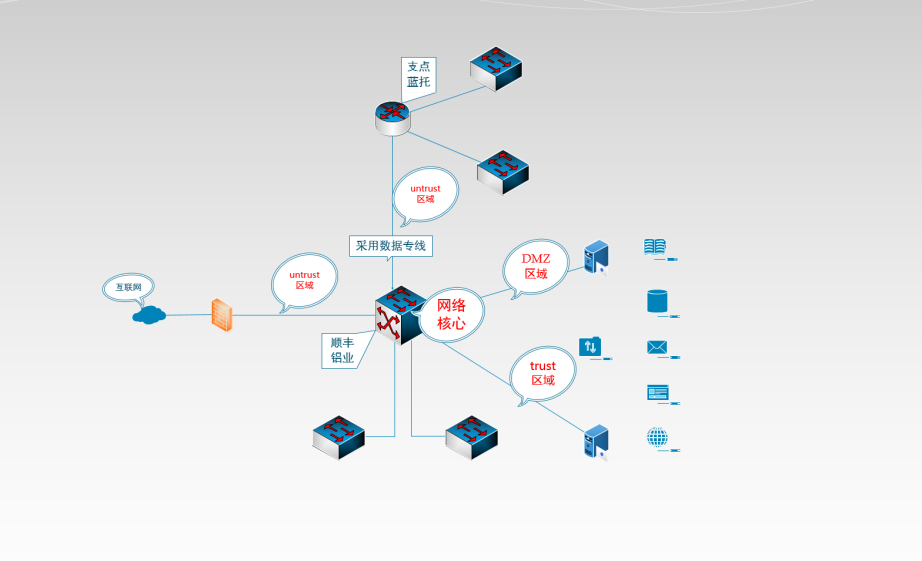

常州市蓝托金属制品有限公司 在国家“智能制造2025”战略及江苏省“智改数转”政策推动下,企业面临航空与汽车零部件行业对精密制造、快速交付的刚性需求。传统生产模式已难以满足波音、特斯拉等核心客户的质量追溯要求,倒逼企业通过智能工厂建设实现工艺升级。内部需求层面,多品种小批量订单占比攀升至72%,亟须构建柔性化生产能力,同时应对原材料价格波动、ESG合规等挑战。 工厂建设内容主要包括智能产线升级和信息化系统融合,形成200万套航空零部件、500万件汽车零部件的年生产能力。 工厂建设方面:基于数智化智能制造管理平台,对压铸、机加工等12类关键设备建立模型。建成覆盖3大生产基地的工业互联网体系,主干网络采用华为CloudEngine 8800系列交换机(带宽100G),车间层部署支持TSN协议的工业交换机。构建多层安全防护体系,阻断99.5%的网络攻击。搭建VM私有云平台,整合ERP、MES、数智化智能制造管理平台等系统数据,日处理量达800万条。 图示:网络架构部署 研发设计方面:企业采用SolidWorks、CAXA CAD构建三维参数化设计平台,集成12大类3000+航空标准件库,实现航空座椅配件等产品的快速建模。通过MES系统实现BOM清单、工艺注释的嵌入式管理,设计数据版本控制响应速度达0.5秒。开发专用宏命令模块,使铝合金压铸模具设计周期从90天缩短至55天。部署高性能工作站支撑复杂曲面建模,标准件复用率从45%提升至85%,研发成本节约率达28%。应用Mastercam动态刀具路径优化模块,结合CIMCOEdit机床仿真功能,对五轴加工轨迹进行碰撞检测,编程错误率降低98%。部署Moldex3D充型模拟系统构建铝压铸工艺数字孪生模型,提前识别84%的设计缺陷,压铸件缩孔缺陷发生率下降82%。通过ANSYS拓扑优化模块进行轻量化设计,汽车零部件减重率达15%的同时保持结构强度,虚拟验证使物理试制次数从5次压缩至2次以内。基于三维模型数据,在MES系统中构建包含263个标准工序的工艺知识库。 生产作业方面:工厂针对航空铝合金零部件多产线混线生产,构建了基于人机协同作业的智能化生产体系。通过MES系统与数智化智能制造管理平台的集成应用,实现了复杂曲面零件加工与精密装配的全流程协同。工厂依托数智化智能制造管理平台,构建了覆盖五轴加工中心、立式加工中心、卧式加工中心等多类型设备的实时监控场景。在压铸、机加工、抛光等关键工艺环节,通过智能传感技术对设备振动、温度、能耗等参数进行毫秒级采集,并结合历史工艺数据构建设备健康状态模型。 图示:车间智能装备 生产管理方面:公司通过深度应用智能化系统与装备,构建了覆盖计划排程、仓储物流、安全环保的全链条数字化生产管理体系,企业采用ERP与MES集成系统,通过MRP运算,设备综合利用率、订单准时交付率大幅提高。多类数控设备联动,使模具准备时间缩短60%,紧急订单响应速度提升85%。智能刀具柜系统覆盖2000把刀具的领用追溯,使换刀时间大幅压缩,年节约损耗成本52万元。设备综合能效提升19%,年节电286万度,单位产值综合能耗降至0.38吨标煤/万元,较江苏省绿色工厂标准低15%,年减少碳排放820吨。 运营管理方面:通过MES、数智化智能制造管理平台、切削云仓智能看板等系统的集成应用,应用人工智能、新型传感、工业机器人等技术,提高高档数控机床、工业机器人、行业成套装备等智能制造装备与人员的交互、协作能力,实现加工生产作业的人、机自主协同,提高生产效率,降低人员劳动强度。通过ERP系统实现长三角地区200余家供应商的精细化管理。在全员数字化管理领域实现了系统性创新,通过集成化数字工具重构组织协作模式,形成覆盖生产、管理、培训的全链条数字化体系。 通过系统性数字化转型,在关键技术装备与制造模式上实现多维创新突破。研发设计领域构建参数化标准组件库,结合智能解析算法实现设计效率提升60%,三维模型首次通过工艺评审率提升至92%。生产环节开发多目标优化算法引擎,解决航空零部件多工序协同排产难题,设备综合利用率提升至89%,紧急订单响应速度加快85%。质量管控方面创新应用X射线成像与机器学习缺陷识别技术,质量追溯时间压缩至15分钟。 装备与软件创新高精度装备集群形成显著技术优势。五轴加工中心搭载振动监测系统实现0.1μm级精度控制,CHIRON设备持续稼动率达91%;压铸机集成压力传感系统,模具寿命延长30%。软件体系创新构建工业互联网平台,排产效率较传统模式提升40倍。切削云仓刀具系统实现刀具全生命周期追溯,年节约损耗成本156万元。 经济效益提升生产效率维度,航空配件日产能从850件增至1167件,订单交付周期由21天缩短至14天,准时交付率达98.6%。成本控制方面,模块化设计使新品研发成本降低38%,年减少设计返工损失1200万元;智能检测系统降低人工成本70%,库存周转率从5.2次/年提高至7.4次,呆滞物料减少63%。质量效益突出,产品首检合格率从82%提升至96%,连续三年保持纳税信用A级评价。 生产效能飞跃智能改造推动关键指标全面优化。设备综合效率提升至86%。工艺创新使航空零部件生产周期缩短40%。劳动生产率实现跨越式增长,车间人均产出提升26%,同等产能下直接人工减少42%。项目实施后研发费用占比同比下降3.2个百分点,订单毛利率提高4.2%。 投资回报分析项目总投资约1.9亿元,通过效率提升与成本节约实现快速回报。智能排产系统使计划编制时效提升80%,年节约调度成本200万元;虚拟验证技术减少试制费用超800万元/年;能源管控模块实现年节电收益85万元。综合测算显示,项目投资回收期2.3年,内部收益率(IRR)达28.6%。 行业示范价值形成的数字化转型方案具备强推广性。参数化设计库适配80%国产设备接口,智能检测算法模块可快速移植,在苏州某汽车零部件企业复制后取得同等优化效果,促进区域研发投入强度从2.1提升至3.4%,为离散制造企业提供可复制的转型范式。 智能工厂建设完成后,公司实现生产运营一体化管控,全员劳动生产率提升60%,订单交付及时率提高4.8%,产能提高10%,生产效率提高15.2%,关键设备数控化率100%,联网率达92.64%,设备综合效率提升12%,设备故障率降低5%,研发完成及时率达98.5%,产品研制周期缩短20%,检测效率提升8%,检测数据准确率达100%,产品不良率降低10%,单位成本综合能耗降低20%,近三年累计净节约成本约2000万元,产值成本率下降8%。