江苏艾兰得营养品有限公司

公司建立APS(高级排产排程系统),综合考虑工艺、设备、物料、班组、生产日历、工装模具等各种生产制约条件,实现物料需求、采购、生产等方面的高精度自动排程排产,对提前产品交付期、削减库存、提高设备利用率方面发挥了重要的作用。

江苏艾兰得营养品有限公司是中国最大的营养保健品出口企业和全球最大的营养保健品解决方案服务商,在中国医药保健品进出口商会发布的国医药外贸榜单“保健品出口10强”中,艾兰得连续多年位居榜首。

智能工厂建设主要根据公司全球化发展战略,围绕全球化业务需求,对公司智能化和信息化建设进行重新规划改造与建设。依托企业工业互联网平台、管控集成平台、大数据管理平台等,综合运用数据采集与集成应用、建模分析与优化等技术,实现制造系统各层级优化,以及产品、工厂资产和商业的全流程优化,形成互联网与制造业融合创新的新模式、新业态。

先进级智能工厂场景——智能排产调度

公司建立APS(高级排产排程系统),综合考虑工艺、设备、物料、班组、生产日历、工装模具等各种生产制约条件,实现物料需求、采购、生产等方面的高精度自动排程排产,对提前产品交付期、削减库存、提高设备利用率方面发挥了重要的作用。

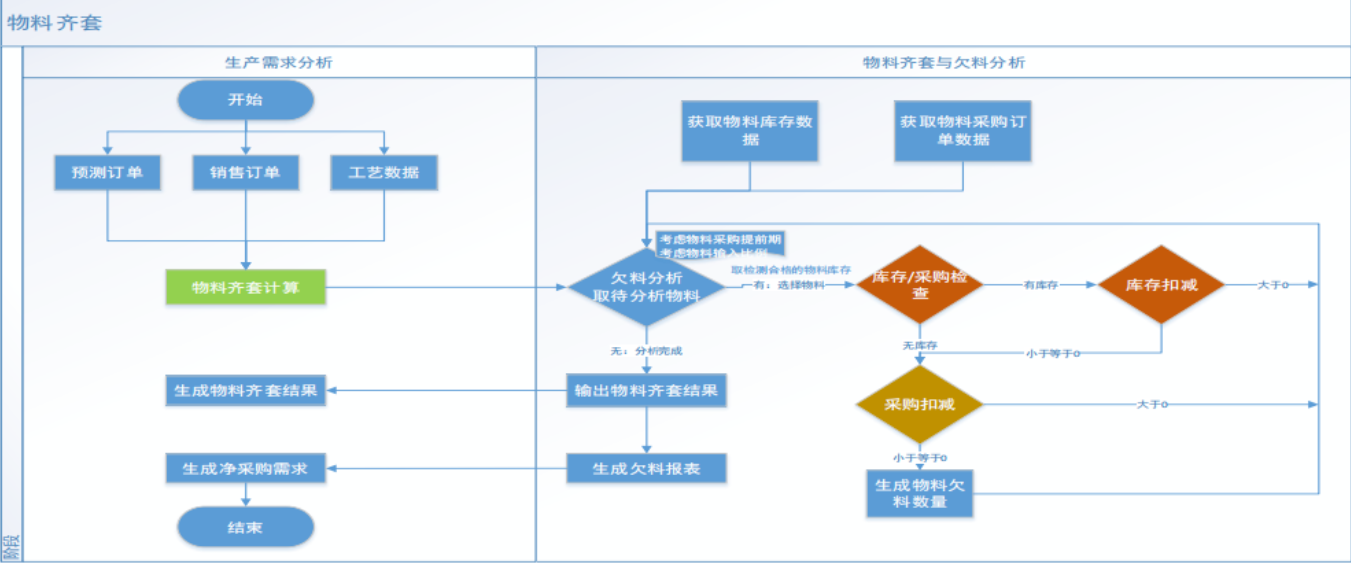

构建物料齐套模块。根据整体订单清点物料库存、采购订单、物料BOM结构、工序开工时间等数据,以JIT(准时化生产方式)计算出物料需求计划数量与需求时间。基于车间工序计划,快速推算后续一段周期内的详细物料采购建议,指导物料送料、备料。

物料齐套方案

构建交期答复模块。销售/跟单员在创建订单后,APS会按照当前生产资源产能占用情况进行排程,可选择在所需生产资源当前未利用的空档期插空排产,或者在当前最后一个排产任务结束后继续进行排产。前端销售可以快速掌握每个订单交期,快速响应,实现分钟级交期答复,提升用户满意度,帮助销售接单。

排产管理界面

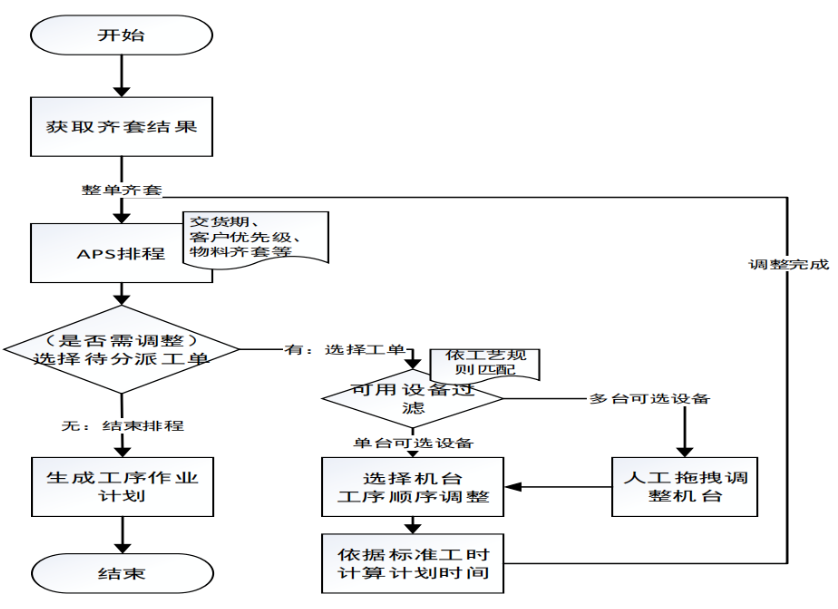

构建排产优化模块。结合订单交付期、余裕度、优先级等因素制定工作排序规则,制定满足负载均衡、切换最少等要求的资源选择策略。通过整合订单、设备、人员和存货的实时数据,自动生成生产计划,可准确到每一道工序、每一台设备、每一分钟,并使交货期最短、生产效率最高、生产最均衡化。

排产优化方案

通过加大智能化、信息化转型力度,艾兰得全面提升自动化排产能力,帮助企业制定高精度详细生产计划、物料需求计划,以及采购计划等等,有效地解决了销售协同困难、订单准时交付率不高,物料不齐套,产能利用率不高等问题。整个工厂的产能利用率提升16%,订单交付率提升5%,物料齐套提升10%,客户满意度提升4.5%经济效益明显。

(一)成功经验

围绕企业全球化发展战略,提前规划智能化与信息化改造路径,以工业互联网平台、大数据管理平台等为核心底座,打通制造系统各层级数据,实现产品全流程与商业运营的协同优化,为智能排产等场景落地奠定基础。

针对生产调度核心痛点,分模块构建物料齐套、交期答复、排产优化等功能:根据需求构建物料齐套模块、交期答复模块、排产优化模块等。

依托实时数据采集与集成应用能力,动态监控生产全流程(如设备状态、物料流动、订单进度),通过建模分析优化排产策略,实现产能利用率、订单交付率等核心指标的持续提升。

(二)问题与解决办法

问题描述:初期各业务系统(如 ERP、MES、WMS)数据标准不统一,物料、订单等信息跨系统流转滞后,导致排产模型计算偏差。

解决办法:搭建统一的数据中台,制定标准化数据接口与编码规则,实现生产、库存、采购等数据的实时同步与清洗。引入ETL(数据抽取、转换、加载)工具,打通APS 系统与其他业务系统的数据流,确保排产模型输入数据的准确性与完整性。

问题描述:部分传统生产线设备缺乏数字化接口,难以接入工业互联网平台,且与新部署的 APS 系统兼容性不足,导致排产指令执行滞后。

解决办法:对老旧设备分阶段进行智能化改造,加装传感器与边缘计算模块,实现设备状态数据实时采集。开发中间件适配层,兼容新旧系统协议,确保排产指令可通过 PLC(可编程逻辑控制器)等终端准确下达至生产线。

(三)教训与改进方向

在后续智能工厂建设中,以 “端到端流程优化” 为导向,同步规划生产与物流场景,避免单一环节 “孤岛式优化”。

强化工业互联网安全体系建设,部署数据加密传输协议(如 SSL/TLS)、入侵检测系统(IDS),并定期开展攻防演练,保障全球化业务数据安全。