南京卫岗乳业有限公司

南京卫岗乳业乳制品全产业链协同智能工厂是一个集高效、智能、环保于一体的现代化工厂。该工厂拥有国内领先的生产线,实现了从生鲜乳入厂到成品物流的全链条数字化、智能化管理。通过智能化设备与全流程管理,显著降低了能耗,同时利用光伏发电满足工厂近一半用电需求。此外,卫岗乳业积极引进前沿技术,提升生产效率与产品质量,推动产业升级。工厂还通过产业链延伸和融合发展,带动了周边地区相关产业的发展。总之,该工厂是乳制品行业高质量发展的典范。

智能制造概念日益清晰,我国发布了智能制造2025国家战略,推动制造业技术革新。乳品行业面临食品安全管控和消费者需求升级的挑战,亟须借助新兴技术提升竞争力。再者,我国及江苏省农牧产品加工产业发展迅速,但存在加工规模小、水平低、技术装备落后、标准和质量控制体系不完善、服务体系建设滞后、管理体制不完善等问题。此外,随着消费者对乳制品品质、新鲜度和多样性的要求日益提高,传统的乳品生产方式已难以满足现代市场的需求。因此,南京卫岗乳业作为中国历史最为悠久的乳制品品牌和首批获得“中华老字号”称号的乳品品牌,深感在保持传统优势的同时,必须加快向智能化、数字化转型,构建全产业链智能制造体系,打造全产业链协同智能工厂,通过先进的自动化、信息化技术,实现乳制品生产的精细化、标准化和个性化,满足市场对高品质、健康、新鲜乳制品的需求,提升竞争力。

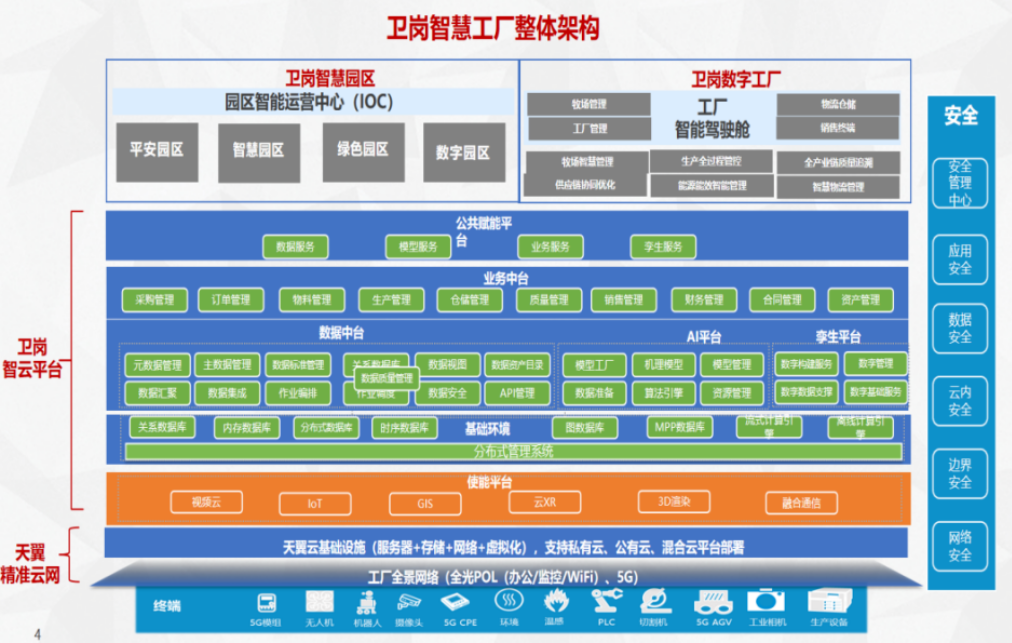

卫岗乳制品数智化智慧工厂以SAP、MES系统为核心,集成21个系统,实现系统互联、数据互通、流程互控。构建SRM、SAP、MES、LIMS、WMS、TMS 六大系统贯通的信息化集成架构,搭建需求、订单、供方、仓储、运输管理的全场景采供信息化平台,打造全新的拉动式物料供应模式,形成互联互通、业务协同、数据共享的“网状数字化生态”模式,实现数字供应高效服务终端。

卫岗乳业打造5G+PON+工控网络+TSN的全连接乳制品数智化智慧工厂。打造的数字工厂实现从牧场、生产、仓储物流至销售的全链条打通,工厂通过前处理、洗瓶、灌装、包装等多个数字化车间的统一管理与协同生产,将车间各类生产数据进行采集、分析与决策,并整合设计信息与物流信息,再次传送到数字化车间,实现车间的精准、柔性、高效、节能的生产模式。以数据为核心,将数据在智能工厂的智能设计、生产、管理与物流环节中,承载工厂内各个层次之间以及同一层次的各个功能模块和系统之间的信息。数据的交互通过连接各个功能模块的通信网络完成,其内容服从于智能工厂系统集成建设和运营需要。数据的格式和内容定义遵从通信网络和执行层、资源层的各应用功能模块协议。数据的一致性和连贯性将产品的智能设计、生产管理、物流等环节组织成有机整体。

通过项目实施,可提升对牛奶的品质认证指标约35%,提升高端乳制品市场份额约3%,增加卫岗乳业年销售额约15%。降低车间纸质记录80%以上;由于数据都是在线实时采集、自动计算、自动存储,节约了工人手工记录和计算的时间,可以提升工作效率10%以上,降低用纸成本80%以上,报表电子化效率达到90%,统计人员分析工作量降低30%,排程人员工作量降低50%,降低用工成本10%左右。通过柔性化生产线的运用,部署数采平台建立数据点位50000+,打造了智慧工厂数字资产库,设备采集率达到了95%以上,设备故障处理效率提升10%,成本数据收集准确率提升15%,追溯效率提升5%。

经验:智能工厂建设需要整体规划,包括生产纲领、产线、信息化系统、基础设施等,分期实施但要确保整体规划的一致性,为智能工厂建设打下坚实基础;应充分融合信息技术、先进制造技术、自动化技术、通信技术和人工智能技术,并与企业的产品特点和制造工艺紧密结合。

教训:在建设前应做好整体规划和设计,确保建设过程的有序进行,避免因缺乏整体设计与规划,造成建设过程混乱,效果不佳。在推进智能工厂建设时,应结合企业实际情况和产品特点,制定合理的自动化和智能化方案。避免盲目追求自动化和机器人化,导致投资浪费。