编者按:近年来,《“十四五”智能制造发展规划》深入实施,我国智能制造发展取得显著成效。国家智能制造专家委员会特设“走进智能制造,助力产业升级”专栏,带您深入了解我国智能制造的优秀成果。在行业场景篇中,您将看到各类智能制造优秀场景的实际案例,包括它们的项目背景、技术路线和实施效果等。这些行业场景的成功经验将为其他企业提供宝贵的借鉴,推动整个行业的发展。

场景概述

1.业务背景

汽车试制试验是整车或零部件产品在工程设计阶段完成后,根据工程设计数据、试验目标等制作各种试验样车,验证工程设计的符合性、正确性、整车产品的可靠性,并开展制动试验、操稳试验、噪声试验、平顺性试验等整车性能试验。根据试制、试验的结果进行分析总结,对出现的各种问题进行改进设计。

2.痛点需求

随着汽车行业智能制造水平的提升,传统试制试验业务流程和管理模式已难以满足汽车行业高质量发展需要,主要表现为以下问题:

(1)试制过程规范化程度低;

(2)智能化辅助手段较少;

(3)试验数据利用率低。

行业企业亟需使用数据驱动的试制试验方法优化流程管控,实现数字化转型与智能制造升级。

3.建设内容

汽车试制试验过程管控及优化场景依托“试制实验过程管控及优化系统”,对产品试制试验过程中试验策划、工艺编制、计划制定、过程管控、数据管理等环节进行数字化管控,提高了试制试验效率、过程稳定性、结果准确性、试验成功率,缩短了产品研制周期。

4.实施步骤

由于整车及零部件企业的业务流程和数字化基础不同,本场景的实施周期约为12-18个月。具体实施步骤如下:

(1)前期准备阶段:需求与现状调研,制定实施目标、策略、计划,确定项目实施队伍与组织架构,评估项目风险并制定风险应对方案。

(2)蓝图规划阶段:细分实施计划,确定详细设计方案,梳理各系统间结构关系,设计和确定业务蓝图。

(3)软件系统搭建:开展子系统定制开发、搭建、测试,完成与原有系统兼容性测试,打通上下游环节的数据通道,实现试制试验各环节的信息实时处理与环节间信息互通。

(4)网络通信环境搭建:结合厂区网络条件、单位研发数据保密要求及试制试验装备网联化能力,搭建网络环境,确保试制实验过程数据安全、有效传递。

(5)硬件设施升级:改造与采购试制试验设备,确保试制机台、试制产品转运设备、实验设备等可进行实时数据采集与处理,并能够基于处理后的数据进行实时调整。

5.实施基础

(1)企业/工厂数字化水平和软件基础:企业或工厂应具备成熟的运营管理类系统、可靠的产品数据管理系统、试制试验过程数据计算分析的软件或系统。

(2)数据基础:在保证试制试验过程各环节数据间流通基础上,试制试验数据还能够与产品设计、工艺设计等模块的数据互联互通。

(3)硬件基础:实现试制试验过程管控及优化场景需要具有基础工业网络、边缘计算机、服务器、数据存储设备等信息化基础设备;具有标识打印、识别等过程追溯管理设备。

典型建设路径一:中信戴卡实践案例

中信戴卡股份有限公司是全球最大的铝车轮和铝制底盘零部件供应商,全球汽车零部件一百强第50名,全球铝车轮行业首家灯塔工厂。

1.企业面临的痛点问题

传统铝合金车轮试制试验过程的数字化与智能化能力相对较弱。在业务流程方面,试验流程相对滞后,致使试验结果不能及时反馈指导生产过程,造成生产稳定性较差。在过程管理方面,各环节业务协同效率较低,数据不能有效积累沉淀与分析应用,不能持续优化试制试验工作流程。

2.场景建设总体框架

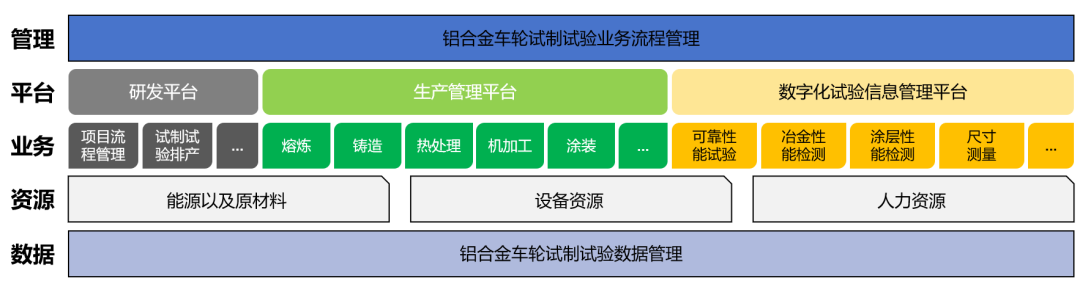

中信戴卡围绕管理、平台、业务、资源和数据五个方面开展场景建设,以数字化为核心,保证试制试验过程的高效性与可控性;集成创新技术,提升试制试验质量和效率;注重数据积累,实现数据赋能。

图1 项目整体架构

管理层:通过权限设置和平台接口分配对接不同平台的业务流程节点与业务数据,实现整体试制试验业务流程管理。

平台层:通过对研发平台、生产管理平台与数字化试验信息管理平台的标准化、流程化操作管理,实现各管理层对其子功能的调用和流程管理。

业务层:对试制试验涉及业务的内容、流程、标准、数据记录、过程跟踪及输入输出进行管理。

资源层:与业务层中对应的模块建立逻辑关系,实现试制试验过程中的原材料资源、能源消耗、设备资源以及人力资源的合理分配,有效控制业务执行的效率及成本。

数据层:对前序的研发数据、试制过程数据、试验数据等相关联的数据进行管理分析,确保关联数据的一致性、可靠性和稳定性,并实现数据分析结果赋能前序业务内容。

3.软硬件解决方案

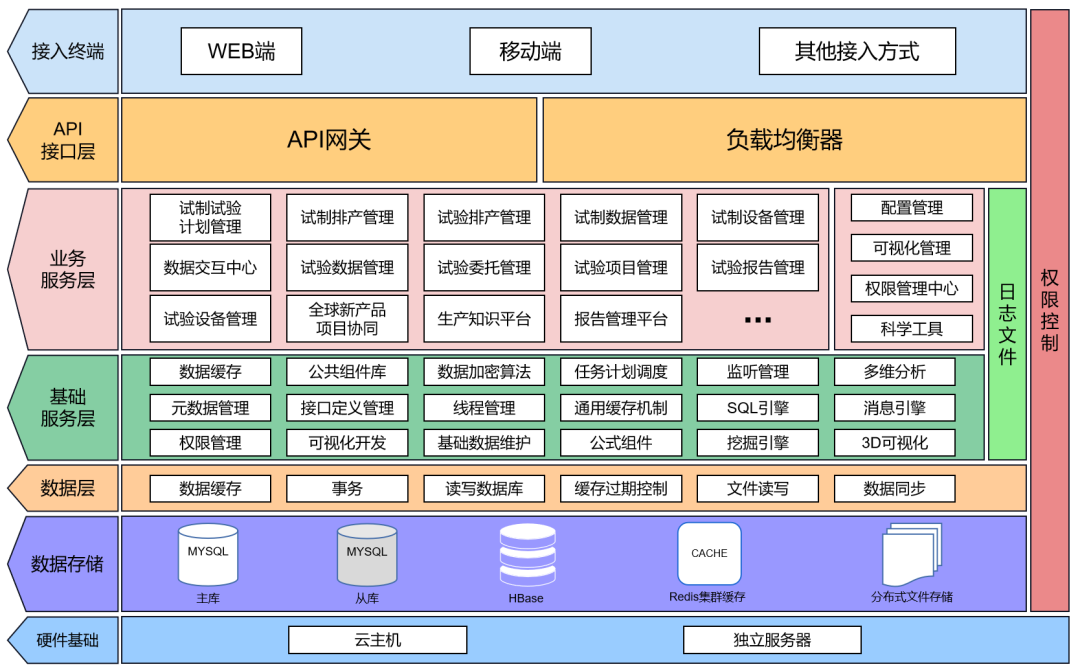

软件方面,中信戴卡搭建了铝部件试制试验平台基于业务需求、网络安全需求、扩展需求以及迭代优化需求,平台采用分层结构设计,总体分为运行环境、数据存储、数据层、基础服务层、业务服务层、API接口层以及接入终端七个层级,如图2所示。

图2 试制试验平台架构

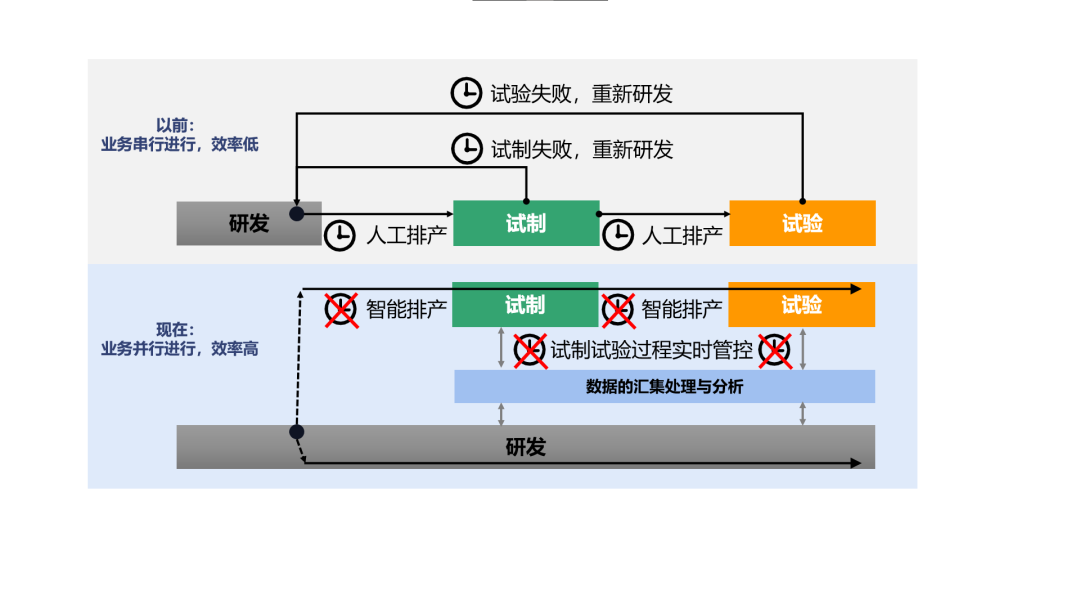

相对于传统试制试验场景,铝合金车轮试制试验数字化智能化能力建设降本增效效果明显,具体表现为:

(1)提升试验成功率:试制试验成功率由原来的75%提高到90%。

(2)提升工作效率:相对于传统试制试验方法,试制试验平均时间由25个小时降低至17个小时。设备综合使用率由原先的87%提高到95%,其中热工工序设备使用效率提高了17.3%,机加工序设备使用效率提高了24%,试验设备使用效率提高了13%。

(3)成本降低:得益于效率、成功率的提升,成本也有明显的降低。

典型建设路径二:中汽数据实践案例

中汽数据有限公司是中国汽车技术研究中心有限公司直属公司,面向3060双碳、数字化转型、“新四化"等产业发展趋势和创新发展需求,深入开展节能低碳、绿色生态、市场研究等工作,积极培育碳经济新方向,精准布局智能网联、智能座舱、工业软件、安全鉴定等创新领域。

1.汽车企业面临的痛点问题

汽车企业试验室主要面临6大重点问题:

(1)试验类型和项目多、沟通工作量大;

(2)研发项目周期长、资源分配等影响周期;

(3)试验流程复杂、试验过程和结果不易监控;

(4)样品流转涉及部门多;

(5)设备种类多,不易管理;

(6)试验数据存储散乱、没有有效利用。

2.场景建设总体框架

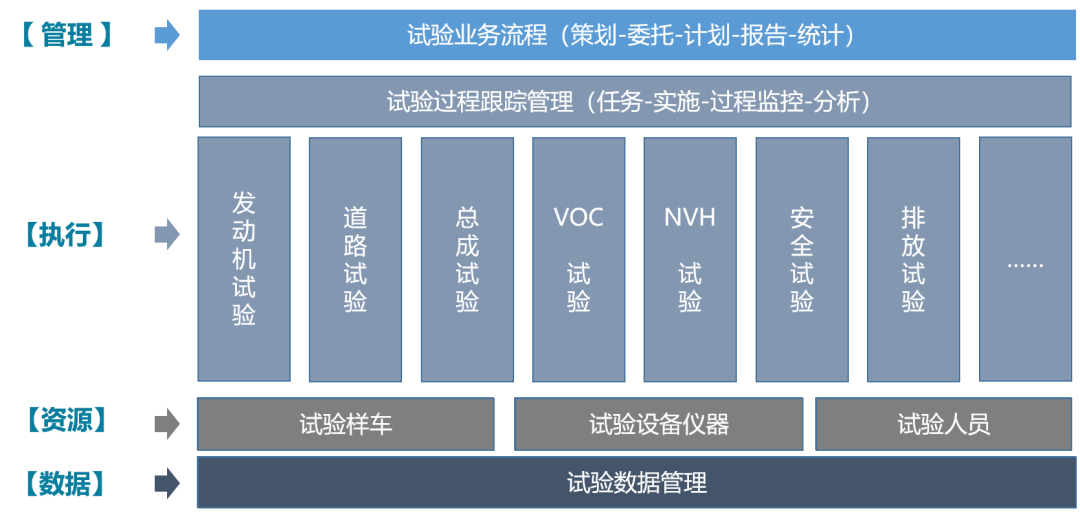

中汽数据以数字化为核心,集成人工智能、大数据分析、云计算等先进技术,建立全流程汽车试验管理系统,将试验过程中涉及的各种数据、技术文档、检测结果等试验信息进行数字化管理,优化试验流程,减少试验过程中的不必要环节,提升试验质量和效率,并实现试验数据的智能分析和优化,以确保试验过程的高效、准确和可控性。整体架构如图7所示。

图7 整体框架

管理层:面向汽车试验策划部门,规范试验需求到试验报告的整体业务节点的管理。

执行层:面向汽车试验业务部门,对各个专项试验涉及的试验大纲、试验步骤、试验数据记录及试验跟踪进行管理,。

资源层:面向汽车试验管理部门,统筹动态管理各环节资源。

数据层:面向汽车试验数字化部门,通过对试验数据的管理应用实现对产品试验和其它研制环节的有效协同。

3.软硬件解决方案

软件方面,中汽数据建设汽车试验数字化管理平台,功能设计上根据业务架构分层实现,如图8所示。

图8 功能框架

试验统一管理:试验一二级试验业务统一平台管理。

试验任务管理:任务的下发、任务排序、任务统计,DVP的管理。

试验过程管理:室内外设备状态、车辆数据、试验问题的管理。

试验样车管理:实现样车在全生命周期内系统管理,包括样车的借用、归还管理,样车维修、运输、日常台账管理。

试验报告管理:实现试验数据结构化管理、试验报告系统自动生成、报告系统审批、电子签章、下载、归档功能。

试验数据管理:面向汽车碰撞、NVH、底盘等专项试验领域实现试验大数据采集、存储与应用分析。

周边系统集成:结合实际试验业务场景,项目管理系统、质量系统、标准法规系统、车联网系统、PDM系统、BOM管理系统等关联。

硬件方面,中汽数据采用动力学测试、底盘测量、排放测试、碰撞试验、NVH试验、排放试验等设备开展测试,通过数据采集器采集汽车试验过程各类数据,包括试验现场各参数、车辆行驶画面、车内乘客行为视频的高清摄像等。此外,中汽数据通过搭建无线网络设备、数据传输软件、数据分析软件、计算机、云计算服务器等网络设备及配套软件为试验提供支撑

4.业务流程

汽车试验数字化落地实施后,业务流程如下:

(1)汽车试验需求管理:通过使用试验管理平台,实现试验计划在线制定下达、在线调度和资源管理等。

(2)试验过程监管与控制:实时监测、跟踪汽车试验过程,掌握试验进展情况,及时发现和解决问题,提高试验效率和质量。

(3)设备数据采集与管理:实现试验过程及结果数据自动采集和自动上传、试验数据可视化与应用分析,确保试验数据的准确性、安全性和可追溯性。

(4)试验报告编制与发布:自动将试验数据转化为试验报告,实现试验报告在线编制与发布,提高报告管理效率。

5.实施成效

通过数字化试验方式,汽车制造商可加快汽车设计和研发效率,降低实际测试成本和提高车辆的安全可靠性。

(1)效率提升:基于数字化手段,便捷的操作方法实现多人多角色共同匹配汽车试验资源,实现整体便捷协同工作。通过试验数据分析算法经验软件化,实现数据分析处理的可移植性和可复用性,平均提升试验数据后处理效率200%以上。

(2)降低成本:科学性减少试验验证项目数量,缩短研发周期与降低成本30%以上。

(3)提高试验精度:通过数字化汽车试验,试验数据可以精确无误地进行收集和处理,提高了试验精度。

(4)优化试验方案:通过对试验数据的实时分析,快速了解试验数据的特点和规律,可及时优化改进试验方案,工作效率平均提升40%以上。