编者按:近年来,《“十四五”智能制造发展规划》深入实施,我国智能制造发展取得显著成效。国家智能制造专家委员会特设“走进智能制造,助力产业升级”专栏,带您深入了解我国智能制造的优秀成果。在智能工厂篇中,您将看到各类智能制造示范工厂的实际案例,包括它们的项目背景、技术路线和实施效果等。这些示范工厂的成功经验将为其他企业提供宝贵的借鉴,推动整个行业的发展。

本期选择电子信息行业优秀案例,让我们走进浪潮电子信息产业股份有限公司、山东新北洋信息技术股份有限公司两家企业,感受山东“智造”魅力。

一、浪潮电子信息产业股份有限公司

(一)企业基本情况

(二)智能工厂建设先进经验

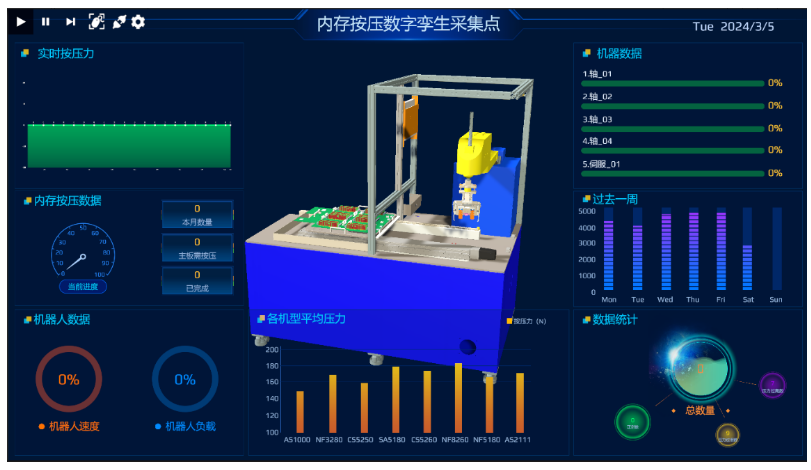

1.依托AI/数字孪生技术,自研关键设备

引入物联网、数字孪生等前沿技术,解决物料信息采集、特征识别、工艺位置和逻辑识别、过程力反馈控制等技术难题,在行业内率先实现整套工艺的自动化、智能化,并创造性的实现了数字孪生技术在部件装配领域的应用技术突破与首个应用案例的落地。

图 自研关键设备

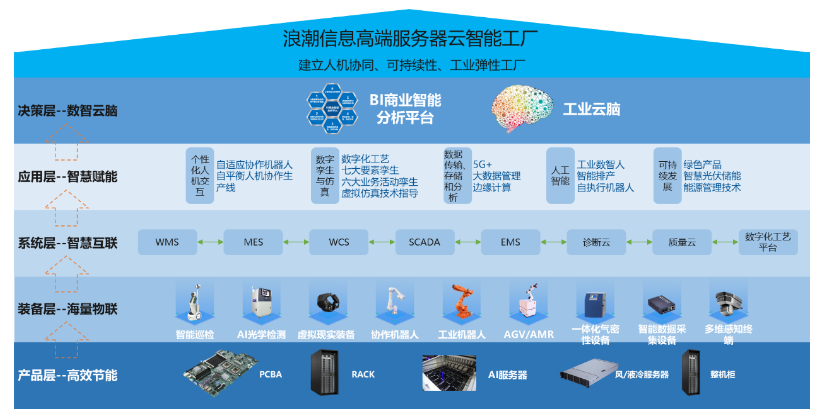

2.系统深度集成,打造数字化智能化工厂

图 智能工厂架构

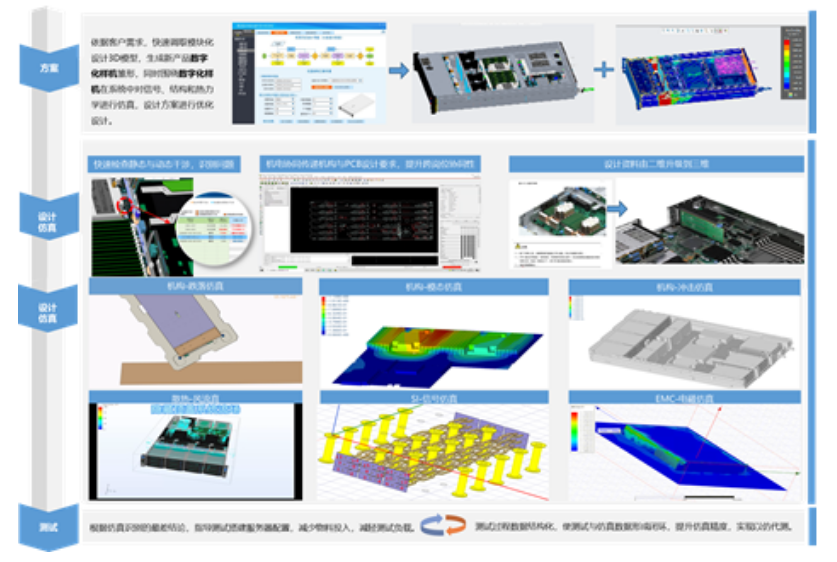

3.实现数字化样机在服务器行业的率先落地

图 数字化样机在服务器行业的应用

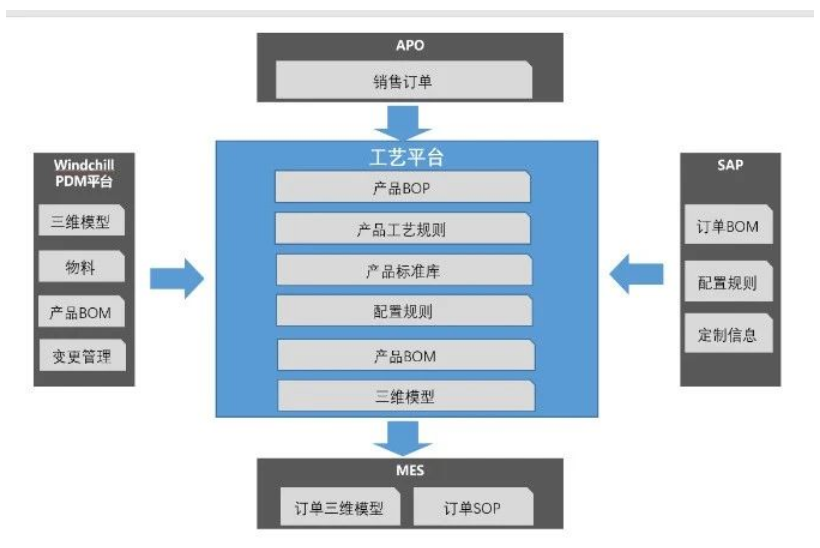

4.率先实现服务器行业数字化工艺新突破

图 系统信息链路

5.构建内部智能运营环境

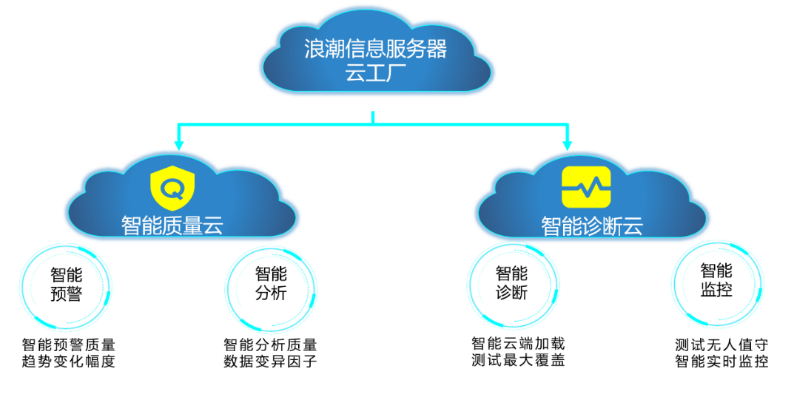

自主研制业界领先的服务器智能化检验系统,打造全球工厂“一朵云”。在传统工业互联网平台基础上,融合AI、数字孪生、云计算、大数据、边缘计算等技术,完成全球供应链计划智算大脑、供应链全流程智能商业分析等应用建设,构建新时代智慧供应链的“云数智”模式,强化供应链柔性、敏捷能力。

图 浪潮信息服务器工厂

6.利用AIoT技术实现设备-设备、平台-设备、客户-厂商之间的云端互联

7.建立上下游生态连接

基于持续升级完善的工业互联网平台和本身强大的云计算能力,依托JDM模式实现与供应链上下游企业的生态连接,构建客户、浪潮信息、供应商间纵横交错的全球协同生态网络,提升信息交互和共享效率,提高全球供需资源整合和协作能力。

(三)智能工厂建设成效

1.产品研发周期缩短。新产品研发周期由11.1个月缩短到8个月,新产品开发过程中,因人为因素导致的故障降低了90%。

2.生产过程提效明显。生产效率同比提升30%,产品不良率下降5%,设备综合利用率提升15%,质量损失率下降2%,97%生产性订单可以在24小时内交期答复,产品交付效率提升40%,采购PR自动转PO率98%,生产订单自动下达率98%。

3.物流时效显著提升。供应商准时交付率达90%,订单准时交付率达95%,来料合格率达98%,物流成本占比低至0.11%,整体交付周期缩短20%。

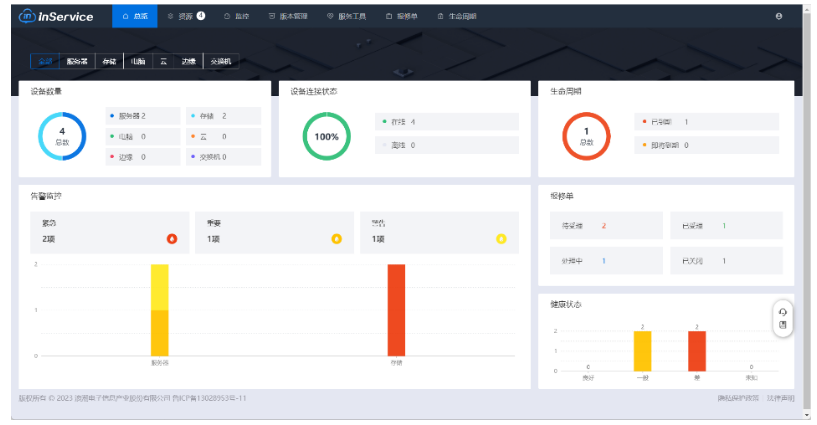

4.运营成本大幅下降。服务运营成本降低20%,基于源大模型的智能客服机器人/数字人的问题匹配率为92%,设备故障处置时效提升50%以上;运维资源节省90%以上,故障诊断准确率超90%。

5.客户粘性逐步提高。客户满意度(CSAT)达到92%,客户保留率达到87%,客户忠诚度达到99%。

二、山东新北洋信息技术股份有限公司

(一)企业基本情况

山东新北洋信息技术股份有限公司(以下简称“新北洋”)2002年成立,注册资本6.48亿元,是深交所主板上市公司(证券代码:002376),主营业务覆盖金融、物流、无人零售、医疗、交通及政务等领域,为全球客户提供具有竞争力的智能终端、自动化装备及系统集成解决方案。2023年入选工信部智能制造优秀场景。

在创新能力方面,新北洋拥有国家认定企业技术中心、国家地方联合工程实验室、国家CNAS认证实验室等研发机构。累计拥有有效专利2122项,其中发明专利608项;取得软件产品登记证书104项,计算机软件著作权证书378项。主持和参与国家/行业标准制定26项;通过省级以上鉴定/验收并达到国内外先进水平项目41项,其中填补国内空白20项。

图 新北洋厂区实景图

(二)先进经验

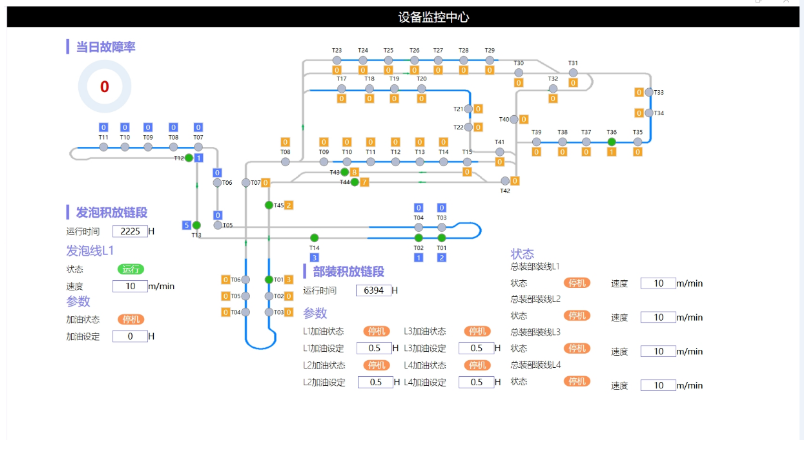

图 在线运行监测场景

图 设备监控中心

(三)在线运行监测场景建设成效

新北洋在线运行监测场景上线后,实现了对设备、生产数据的实时掌控,带动生产效率、装配作业节拍有效提升,对能耗的管理精细化到每小时耗能数据,关联设备待机启停、单件工时实现精细掌控,显著降低了天然气、蒸汽、电能的耗用量。

通过场景建设,故障响应速度提升40%;通过在线运行监测和自动巡检,人员劳动强度每日减少180min左右;设备工程师对设备性能分析和异常的监控可以实现工序与工序之间的关联,故障率降低12.3%,MTBF增加21.2%;通过节拍监测、异常抓取,生产效率节拍提升8.8%;通过能耗数据的精细化分析管理,能耗降低16.6%。通过将监测的工艺数据用于产品的批次追溯,有效提升了质量管理水平,在线实时监测使现场作业节拍透明化,生产管理效率进一步加强,生产异常可控可查,有效保证了生产稳定与高效进行。